毎年、各製造者の木質ペレットの燃焼テストを行っています。

チェックしているのは、温かさはもちろんですが、使用後の炉内の汚れ(窓の煤け方)、排気(黒煙、白煙の出方)、灰の量、タール発生有無などのトラブルの原因や使い勝手に関する項目です。

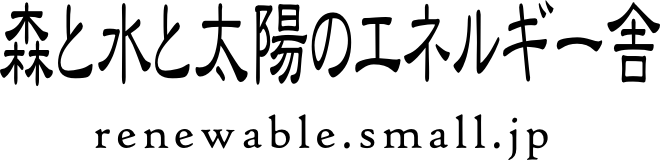

クリンカーのでき方を重視

なお、当方が最も重要視しているのは「クリンカー」です。

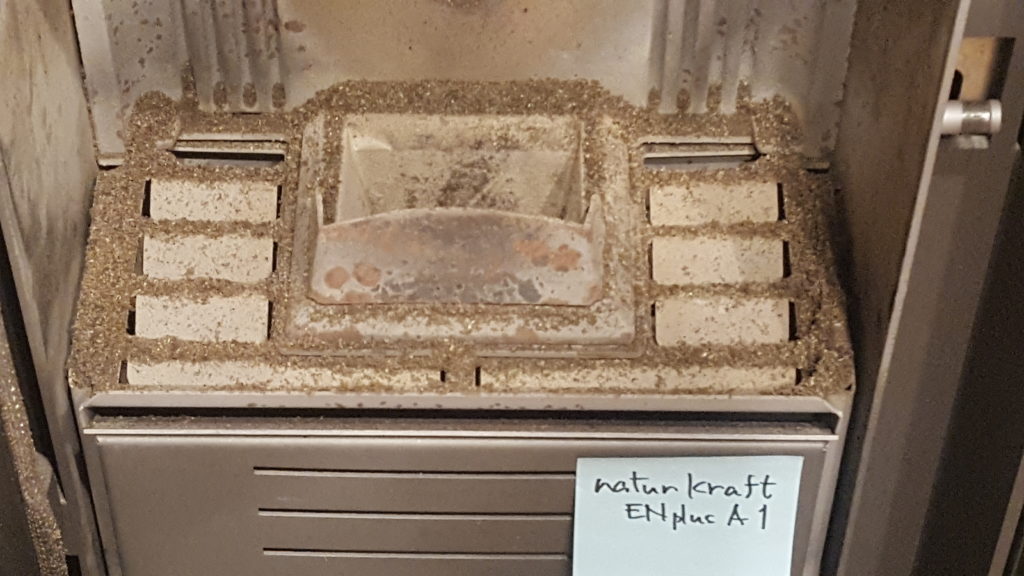

こんな感じで出来ます。

灰が燃焼時の高温に晒され軟化(ガラス化)し、固まったものなのですが、これがストーブの燃焼に”悪さ”をします。この写真のでき方はNGです。

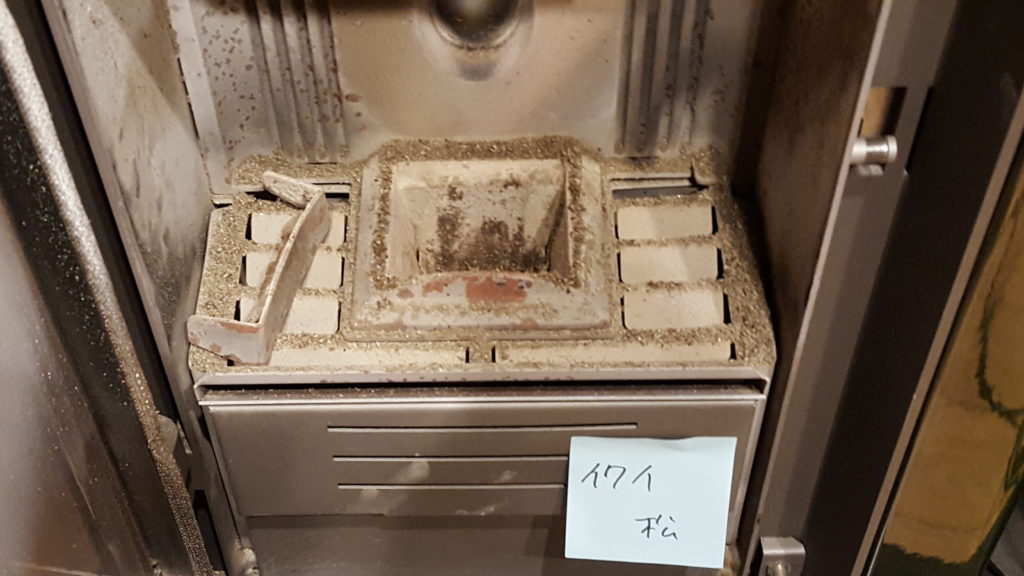

ペレットが燃える際に、燃焼皿(「ポット」、「ロストル」、「グレート」などの呼称がある部分)の下や横から通気します。クリンカーができてこの穴を塞いでしまうと、不完全燃焼や短絡が起こりやすくなり、トラブルの原因となります。

燃焼から8時間程度経過すると、自動でいったん運転を止めて所定の温度まで冷やしたり、時間経過後に再着火する高性能な機種もあり、その際にクリンカーが着火経路を塞いでいると。。

よろしくないですね、、、

着火エラーその他のトラブルが起こる可能性があります(この点はいろいろとご説明したいところではあるのですが、長くなってしまうので、ひとまずは「クリンカー生成はトラブルの原因になる。ペレット品質の重要項目」と理解して先にお進みください)。

クリンカー生成は、ペレットストーブの安全な使用のためには重要な項目ですので、木質エネルギーで先行する欧州では、EN規格では生成に関する温度の項目(灰軟化点:DT;Deformation Temperature)が設けられており、これはISOの規格にもなっています(正確には、温度の値そのものの規格ではなく、DTとなる温度を”記載する”という内容です)。

DTを計測するのは簡単ではないので当方では無理ですが、重要な性質ですので、当店取り扱いのペレットについて、頻繁に燃焼テストを実施してクリンカーの生成の度合いを目視でチェックしています。目視でも十分なチェックになります。

こうした検討、

きっかけは、ペレット品質が原因と思われるトラブルが起きてしまって、それに確実に対応するために検証を始めたものです。

それから数年を経て、対外的に発表できるだけの蓄積ができ、エビデンスもそれなりに揃い、関連文献の収集もそれなりになりました。

ペレットに限らず当方の”積み上げ”のきっかけは、たいてい何らかの”トラブルへの対処”から始まっています。実は今も。。。取り組みの途中では下手なことが言えません。

このブログの後半で記しますように、現在ではペレット品質(特にクリンカー生成)に影響する要素がわかってきましたが、私がペレットストーブの取り扱いを始めて数年は、エビデンスに基づく議論は国内では皆無の状況で、各人が自分の経験と思い込みで主張していて、私もそうでした。

ペレット品質の探求に関しては、とにかく色々なペレットを集めて実際に燃やしてみる、というテスト方法しか選択できませんでした。

以前(2016年10月)にブログに上げた ペレットの自主テストと輸入ストーブへの対応 の記事ですが、再読すると恥ずかしくなります。検討が幼い(笑)。この時点ではまだこのレベルの検討しかできていなかったんだな、と。しかし、重要なことも書いていますよ。

まあ、これも歴史です(笑)。

課題は品質だけではありません。

商材ですから、高品質なものががあったとしても、リーズナブルな価格で提供できるかどうか。1ロットの数、運賃や倉庫での保管料なども考慮しますと取り扱いが難しかったり。 うちでは10トン車での荷受けや倉庫も準備できませんので。

現在では、上伊那森林組合の「ピュア1号」、南ひだウッド協同組合の「南飛騨ぬく森ペレット」も横浜ペレットさん経由で取り扱っており、また近隣のイクイ建築さんの「イクイのペレット」でクリンカーを抑えたものも供給できるようになってきましたので、高品質ペレットを要求する機種にも対応しやすくなりました。

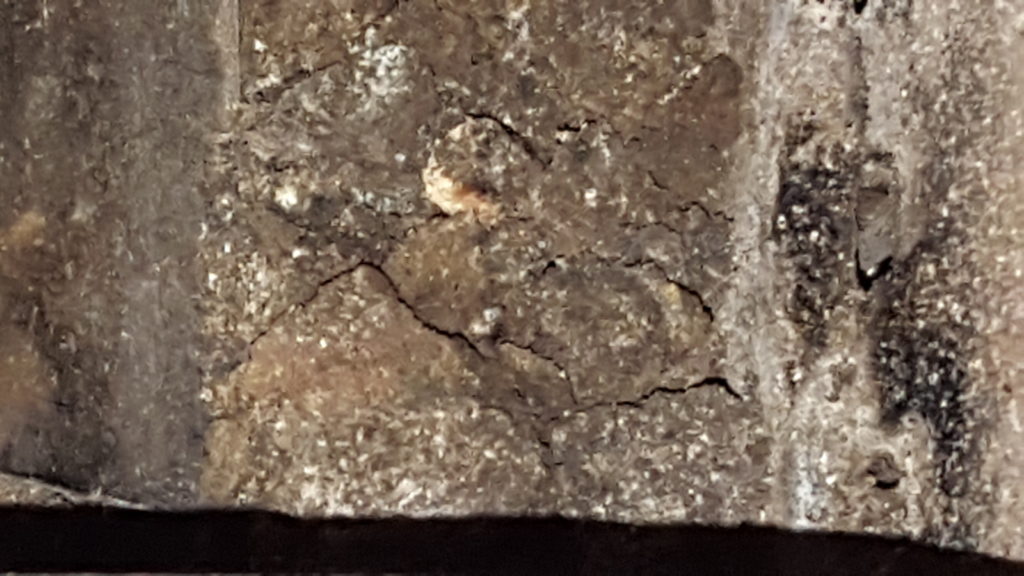

次の写真は、テストの状況です。

昨シーズン製造された「イクイのペレット」の「松」のテスト結果から。マツ系はペレット原料として最適ですね。薪では嫌がられるのに。

クリンカーの出来方がこのページの最初の写真とぜんぜん違うのがわかりますね。

次が南ひだウッド協同組合の「南飛騨ぬく森ペレット」、ついでヨーロッパ最高品質規格であるEN+A1認証の「Naturkraft(リトアニア産)」の写真です。

Naturkraftはサンプルを入手しテストしてみたところたいへん良好でしたので、 ストーブ同士を比べるのにしばらく採用していました。ペレットを同じにして比べてみないと機種ごとの違いがわかりませんから(現在はピュア1号で機種の比較しています)。

これらのテスト、

条件は、正確には同じではありません。

機種こそPIAZZETTAのP955で共通ですが、燃焼時間と強度がやや異なります。夕方から夜中12時くらいまで(約6時間)燃やして、クリーニングせずに翌朝そのままON、約4時間使用して計10時間(途中、自動温調でパワー最小に移行)という条件です。

条件を正確に一致させてやってみて、その後、多少燃焼時間を変えてもあまり違いが認められなかったので、日常的な比較は上記条件でおよそ問題なし、と判断しています。クリンカーの生成はそのくらいの大雑把な比較で判別できます。

おっと、肝心な「ピュア1号」の写真が。

見当たらない。どこにしまってしまったかな。クリンカーはほぼできません。

※欧州メーカーのストーブには、2019年現在、当店ではピュア1号を指定でご案内しております。

下は、地場の広葉樹全木、大手ビルダーのプレカット工場の端材から作られたホワイトペレットと諸々です。

これ以外にもFITに合わせて商社が輸入した北米ホワイトペレットのテスト依頼を受けたり、インドネシアのゴムの木の(廃材)ペレット。建築現場の木っ端(解体材ではないが定義上は産廃として収集されたもの)を原料にしたもの。試してきました。

結果として、ピュアとぬく森を推奨というのが先のブログで、それをこの投稿にて更新している、といったところです。

樹種で大きな違い

いろいろやりましたので興味深い結果が得られることがあります。

同じ山で伐採された二種の樹種で、クリンカーのでき方が全然違うというものです。

「スギ、ヒノキ、サワラ混合」と「ヒノキ100%」のペレットで、クリンカーの生成が顕著に異なりました。ヒノキのペレットを200kgほど入手してテストしたところ、欧州ストーブの自動運転にも耐えられる程度と評価できました。

一方、同じ山のスギをメインにしたペレットは問題がありました。それはいつか書きましょう。

何が違う?

クリンカーの生成に灰分(無機物)のうち、K(カリウム)が大きく影響していることは知られています。これは無機(材料)化学を多少かじった人やゴミ焼却関係の方なら常識でしょう。しかしかつては「ホワイトならOK。全木は問題あり」みたいな議論が普通で、突っ込み方が浅かった。

クリンカーの生成に灰の絶対量(灰分:%)と組成(それぞれの成分の割合)のどちらが支配的なのか?この点を検証したいところです。

同じ山のスギとヒノキで芯材に含まれるKがそれほど違うのだろうか? 細胞の構造は影響するのかどうか?

マツのペレットでほとんどクリンカーが出来ない理由は、無機成分の組成の影響が主たるものなのか?

伐採から数年放置してしまうとリグニン含有量が減り、ペレット品質を低下させてしまうことも見えてきました(難分解性のリグニンが本当に数年で減っているのか?別の揮発成分ではないのか?という見方もできます)。

KD材とAD材、グリン材それぞれの端材でもどうも違うようです。主に残留する揮発成分・油分の違いによると思われます。

(用語についてはググってください。選択してマウスの右ボタンでググる)

こんな具合ですからエビデンスを積み上げて詳細に検討すべきことがまだまだたくさんあります。

灰分の組成の文献は、針葉樹と広葉樹、草本との比較や、樹皮と心材の比較は見つかるですが、

肝心の、

樹種ごとの無機分の組成の違いについて、十分な文献が見つかりません。これから調べらなければならないことです。

私は日本で木質エネルギーを有効に活用していくためには、スギのカスケード利用をゴールとすべきである、と考えています。

(「カスケード利用」の意味もググってみてください)

戦後のスギの植林では、K施肥が行われたケースや、K残存の多い畑に植林したケースもあり、Kリッチな条件で育成されたこともあります。そのためKを多く含む材になっている、ということなのかもしれません。しかしそれだけでは説明しきれないように思います。

スギのペレットが(一般論として)ストーブに適しているとは言えないということは、それが根拠をもって認識されるようになったのはまだここ数年のことです。

欧州には日本のスギと類似の材が存在しないのか、

「針葉樹であれば概ね問題ないはず、灰分、DTも問題を起こすレベルではないのでは」というのが欧州専門家の意見です。

もしかすると日本特有の問題かもしれません。

Kが影響を強くし、それ以外のいくつかの無機成分が影響を軽減するという予測が立ちます。CaかMg、もしくはその混合だろう、と。重金属は濃度が低すぎるので影響を及ぼすほどではないだろうし、重金属の濃度が多ければ、そもそも使えない。

SiO2はそもそも主成分だから多いも少ないもない。したがってCaとMgに違いない。(2年以上前から叫んでいたので覚えている方もいるはずです)

しかし自分の状況では検討することができませんでした。

同じことを考える人はやはりいますね。論文が発表されました。待ってましたよ。

概要がこちら

クリンカを発生させない樹皮ペレットを開発(宮崎県県工業技術センター)

その論文がこちら

バークペレット燃焼時におけるクリンカの生成と防止に関する研究

やっぱり。MgOか。

この論文を印刷して、コメントを書き込んで関係者に配ってきました。

そうしたら!

現在2社のペレット製造者さんがクリンカーフリーペレットの試作に着手してくれました。

テストペレット製造の際のMgOの混合の割合は私の方で提案します。

2019~2020年 木質ペレット サンプルテスト

の投稿を楽しみにしていてください。それ以前に速報をアップしますけどね!

補足 その1

ペレットの品質規格については、JPA(日本ペレット協会)のホームページに詳しいですが、ペレットクラブの講習会で紹介された欧州関係者(BEAマルティン・エングリッシュさん)のプレゼン資料が、イメージが掴める上にたいへん詳細でオススメです。特にp.35以降は関係者は必読です。ST、DT、HT、FTはこの絵で違いがわかります。

そこではクリンカーは土砂などの無機物が混ざったことが主要因と捉えているようです。しかし、日本ではスギのホワイト、全木でもしっかりクリンカーができてしまいます。コンタミネーションだけでは説明できません。

補足 その2

ヒノキ100%ペレットは、当方のオリジナル品として受注発注で製造することも検討されましたがペンディングとなりました。

高品質ペレットを求める機種用として、ピュア1号に完全に依存してしまうと、当該機種の普及上限がピュア1号の供給量がキャップとなります。将来的には再考を迫られます。

また、できれば、流通過程で排出されるCO2を減じていけるゴールを設定したいこともあり、加えてカスケードでの生産もより重視したいので、スギ材でのクリンカーフリーペレットの実現は希望なのです(ただし、ISOのペレット品質規格では無機物の添加を認めていないため、整合性が取れません。ISOを踏襲して国内基準を制定してしまうと展望がなくなるかもしれません。どうせ日本製のペレットを輸出することなどないでしょうから、国内規格は独自で制定してもよいのでは?というのが私の意見で、これを盛んに叫んできました)。

補足 その3

クリンカー対策としては、ペレット品質側からではなく、ストーブ側で対処していくという方向性もありえます。給気を塞がない構造にするのです。

欧州のストーブの設計は、総じてクリンカーには弱いです。一般的なSPF材(スプルース、パイン、ファー:トウヒ、マツ、モミ)はクリンカーができにくいようで、機構としてはあまり求められないのかもしれません。

燃料のこめ方を上から落下させる一般的な方式ではなく、下ごめ式や横からの押出にしたり、燃焼中に定期的に(削り落とすなどの)機械的な方向での解決策がありえます。こうした機構はボイラーや一部のストーブでも採用されています。

北米の機種の設計思想は、クリンカーの出来やすい農作物残渣を原料にしたペレットも燃やせるようなオールグレード仕様が多く、そのためクリンカーには強いですが制御の精緻さと燃焼効率、消費電力の点で欧州勢に大きく劣ります。

そんな中で、ベルギーStub社の下ごめ式は、燃焼効率も最高レベルで、排気はクリーン。いいとこ取りを実現していて注目しています。お値段もびっくりですがストーブ屋が欲しくなってしまうハイスペックモデルです。

投稿者プロフィール

最新の投稿

木質バイオマス2024年2月19日ペレットストーブ採用時の内装制限について解釈してみた

木質バイオマス2024年2月19日ペレットストーブ採用時の内装制限について解釈してみた 木質バイオマス2023年9月20日2025年省エネ適合義務化に向けて 断熱等級6以上でも信頼されるペレットストーブ工事とは。貫通部気密処理について。

木質バイオマス2023年9月20日2025年省エネ適合義務化に向けて 断熱等級6以上でも信頼されるペレットストーブ工事とは。貫通部気密処理について。 ペレットストーブ2022年9月18日2022年 ペレットストーブ講習会レジュメ

ペレットストーブ2022年9月18日2022年 ペレットストーブ講習会レジュメ ペレットストーブ2022年5月14日(2022年計画中)ペレットストーブのプロフェッショナル連続講習

ペレットストーブ2022年5月14日(2022年計画中)ペレットストーブのプロフェッショナル連続講習